行业与应用

宝钢宽厚板切割生产线

宝钢宽厚板切割生产线1. 项目简介

宝钢宽厚板工程是宝钢“十五”计划重点项目。工程分两期建设,一期建设一架四辊可逆精轧机,一架立辊轧机,轧制最大宽度4.8米,长25米,厚150毫米,年产140万吨宽厚板。二期增建一架粗轧机,生产规模扩展到180万吨,最大轧制厚度可达400毫米。产品以船用板及管线板为主,同时还生产建筑、锅炉容器、模具等国内紧缺钢板品种,专用板约占90%左右。作为我国第一套特宽幅现代化宽厚板轧机生产线,该工程的建设将改变我国5米级造船用板,大口径、长距离、高钢级、抗硫化氢管线用板长期依赖进口的状况。

该生产线由板坯接收跨、板坯跨、加热炉区、主轧跨、主电室、磨辊间、冷床跨、剪切跨、中转跨、热处理跨、涂漆跨以及末端成品跨等组成。经过连铸、精轧、热矫直、超声波探伤、火焰切割、热处理、喷印等工序形成最终宽厚板产品,工艺图如下图所示。

宽厚板生产工艺流程图

火焰切割系统作为宽厚板生产线的一个重要工序,主要用于大于50mm厚带温(最高温度350℃)钢板的定尺切割(切头、切尾、横向及纵向切割、废边切割)和取样切割,以及特殊尺寸钢板的切割,切割出来的成品可以直接满足用户订货的尺寸要求并直接在钢板上冲打产品信息。该项目功能需求新颖、难度大,在国内首创,国外也仅有日本有类似系统。而且相比日本的类似系统,宝钢还提出了废边切割、双工位切割等需求,此外该系统还解决了对于钢板的轮廓扫描和定位、热钢板切割过程中钢板尺寸变化的温度补偿等高难度技术问题。

该宽厚板生产线的上位监控系统除了对切割过程进行自动化监控外,还集成了大量特殊的算法和独特的功能,易控(INSPEC)软件由于具有强大的二次编程能力,可以把常规的监控功能与使用高级语言开发的软件功能模块无缝集成到一起,因此选用了易控(INSPEC)软件作为系统的开发平台。

2.系统构成

该宽厚板切割系统采用分层设计,整个控制系统由L3管理系统、CCC中心计算机系统、NC控制计算机系统、底层运动控制单元等构成。系统架构图如图所示。

L3管理系统由上海宝信公司研制,负责从板坯进入辊道一直到成品进入成品库,到成品发货出厂为止的全过程生产、跟踪、质量管理以及大板的全过程生产、跟踪、质量、发货的全过程管理。根据上层L4的用户订单系统生成生产任务,并生成子任务单下发到生产线各子系统。

CCC中心计算机任务分发系统和NC控制系统的计算机监控系统由九思易的易控(INSPEC)组态软件来完成。CCC中心计算机的主要任务是在上位L3系统与下位NC系统间起着一个桥接的作用。它负责解析上位L3系统传输过来的生产任务单和装载信息,根据任务单和装载信息生成具体的切割任务信息下发到指定的NC计算机,NC计算机的切割任务完成信息也通过CCC中心计算机上传至L3系统。在CCC计算机上可以查看这些信息,也可以手工添加、修改、删除信息以确保在与L3系统连接出现故障时能够保证正常生产。

CCC与L3系统采用以太网网通信传递生产任务信息,与NC系统之间也采用以太网通信连接。系统设计简单稳定可靠,CCC可自动判定各NC系统在线情况,系统在线、离线可自动监测并自动完成相互间的通信任务。一个CCC计算机可以管理多个NC计算机,在宝钢宽厚板项目中包括一期和二期项目共有3个CCC计算机、7个NC计算机。

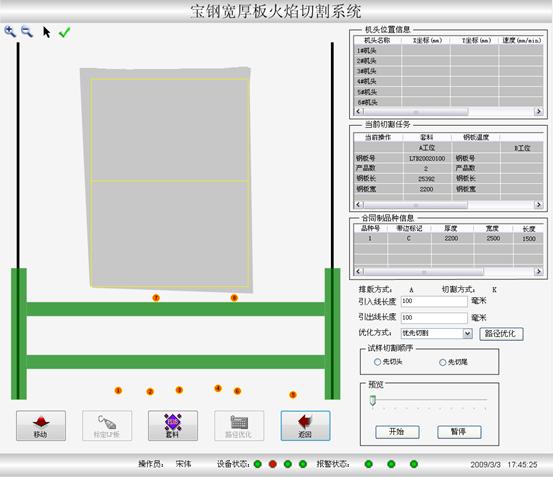

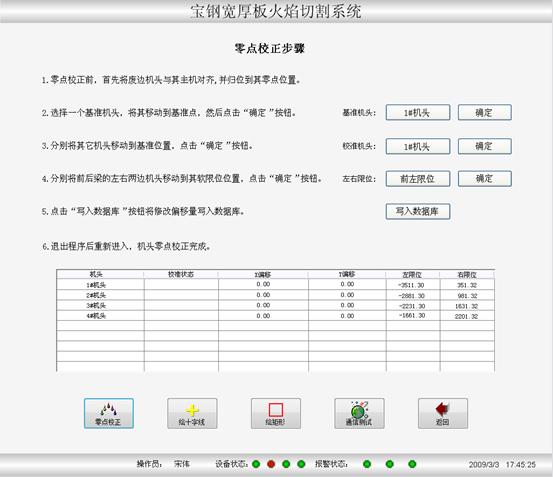

NC计算机放置于火焰切割机的操作室内,通过以太网接收CCC转发的切割任务,负责根据生产任务要求控制具体切割设备完成产品切割任务。NC计算机分别通过SSCNET、以太网、串口与底层三菱运动控制器、三菱QPLC、测温设备、冲打设备进行通信,对切割、冲打生产过程进行监控。根据配置系统最多可以控制14个运动轴、6个切割枪、一个测温头和一个冲打头同时运动。程序根据用户选择的切割任务和钢板轮廓扫描结果计算切割路径;切割过程中自动测温并进行路径补偿,根据计算结果控制切割枪按照切割工艺的要求自动完成切割任务,并对整个切割过程进行监控。

3.系统特点

(1)切割精度高。在长达8*60米的生产线上,最大可切割产品5×25米,最大厚度达400mm,要求切割后产品尺寸误差不大于1mm。

(2)功能强大。其独有的废边切割、双工位多机头切割等功能为本系统所独创。

(3)带温钢板切割。根据资料计算,长20米500摄氏度的钢板冷却至常温后,其长度方向将缩小多达25毫米,本系统独有的温度监测和补偿算法可以控制系统随时调整切割路径,从而保证了在热切割的情况下冷却后的产品满足产品精度要求。

(4)工序复杂,主要工序有:扫描钢板轮廓、产品套料、切割路径优化、自动切割控制、冲打出厂标记、任务上报等。

(5)通信设备众多,共有运动控制器、三菱QPLC、温度测量、冲打设备等四种通信设备,全部采用串口通信方式,运动控制器最多可控制14个轴进行联动。

4.软件应用

系统软件在易控(INSPEC)软件的基础上,根据不同的业务类型增加不同的业务模块,各模块间通过接口进行交互,从而保证了系统的架构的灵活性可扩展能力。系统底层架构于微软的.Net平台,采用.Net Remoting、XML等最新技术等,保证了系统的先进性。易控(INSPEC)良好的开放性使得增加算法和特殊功能模块都变得容易。

整个切割任务包括任务选择、钢板轮廓扫描、轮廓拟合、产品套料、路径优化、自动切割、冲打标识、实绩上报等多道工序。系统自动保存每个任务的工序完成状态,在工序间或工序执行过程中可以暂停,并在下次进入程序后恢复执行工序任务。

任务管理:在每道工序前必须选择需要执行的切割任务,切割任务由上位CCC计算机分发而来,当遇到网络故障时,CCC可自动保存需要下传的切割任务,并在联网时进行传送。没有网络时也可以手工输入切割任务。

轮廓扫描:钢板切割前必须首先进行钢板轮廓扫描,轮廓扫描的主要目的是确定钢板的形状大小和位置,自动扫描钢板的装载位置和实际尺寸,并自动拟合钢板外围轮廓。轮廓扫描采用激光扫描进行边缘探测,计算机控制扫描头定向移动,当扫描头经过钢板边缘时产生中断信号,PLC自动记录位置信号,并将这些信号传送到上位机易控(INSPEC)组态软件中进行拟合处理。在实践中,数据精度受到扫描头移动速度的影响,在经过大量实践的基础上推断出计算公式对扫描数据进行动态补偿,确保了扫描精度。

除自动扫描外,对于形状规则的钢板,也可以采用确定特征点的方式确定钢板位置和轮廓。

产品套料:轮廓扫描完成后,需要根据钢板轮廓和下传的产品尺寸要求进行排版套料,并将套料结果反馈给操作者。需要根据不同的排版方式(A型、S型、G型)和不同的切割方式(粗切、试样切、产品切)选用不同的排版算法。在排版计算中还需要考虑切头长度和割缝宽度对排版套料的影响。对于特殊钢板(TP板),需要根据其厚度变化特征点确定产品位置。

路径优化:在产品套料成功后,需要根据切割工艺要求和产品排版方式的不同,自动选择不同的优化算法对产品切割路径进行优化,在满足切割工艺要求的情况下,尽量减少切割机头的空程移动时间,以提高生产效率。对于计算完成的切割路径,可以采用易控组态软件的逼真动画模拟实际切割过程。对于排版方式和切割方式相同的钢板,可以同时进行双工位套料和路径优化以提高工作效率。

路径优化界面图

自动切割:在路径优化工序完成后,系统可以控制切割机头按照预定切割路径,对钢板进行全自动切割,系统自动控制切割枪移动到切割起始点、放下机头、点火、穿孔爬行、全速切割、熄火、抬枪、自动切割下一条切割路径等全过程,直至整个钢板切割完毕。切割过程中可以调整切割速度、爬行速度、燃气和切割氧混合比率等参数。切割过程中可同时控制最多6个切割枪同时切割以提高生产效率。切割中可以暂停切割,进行修复切割枪等工作,再次进入系统后可以从原切割断点继续切割。

根据宝钢的要求,可在正常切割的同时对产生的废边自动切断,以满足其废边长度最长不超过1.3m的要求,以满足废料传送线的需求。

切割中可以实时监测钢板温度,并根据计算公式对切割产品路径自动进行切割补偿以使钢板冷却后的尺寸满足用户订货要求。

冲打:切割完成后,可以在切割后的产品上冲打产品号、公司徽标、出厂日期、检验结果等文字和图形信息。冲打信息来源于上位L3系统,系统自动控制冲打头移动到产品的指定位置,降下冲打头执行冲打,完成后提起冲打头移动到下一个产品钢板上冲打下一条标识,产品的钢板号根据子钢板信息自动生成。

业绩上报:切割完成后,可自动向L3上位系统传送切割完成信息,包括完成任务的时间、作业人、子钢板信息、未切割产品、未冲打产品及其原因等等。网络连接断开时系统自动存储在本地,并在恢复连接的第一时间内传送至上位系统。

由于整条生产线上共有7个火切系统,各系统控制的切割枪等配置情况并不相同。系统采用同一套软件,利用配置文件配置切割机系统的切割头数目、切割头类型以满足不同火切机系统的需求。

对于在生产过程中出现的异常信息,如设备的通信状况、PLC的报警信息、测点报警信息等等,在易控组态软件中均配置报警,及时提醒操作员,当小车运动到告警区域或者两台小车距离过近,可能会产生碰撞危险时,系统能够自动提醒以及自动停车。系统可以单独监测火切机系统各部分的运行状况,并将测试结果反馈给操作者。

零点矫正图

软件系统采用数据库对配置信息进行统一管理,如机组配置信息、生产任务、用户管理、任务状态、报警信息、切割参数等等,保证了系统信息的可靠性和一致性。

5.结束语

本系统于2005年9月工程通过验收。自交付宝钢使用以来,7个火切机组在现场每天24小时不分昼夜地运行,至今未出现任何问题。本系统的优良表现保证了生产任务的完成,从而赢得了用户的信赖。用户对该系统丰富的功能以及系统的稳定可靠性给予了极高的评价。该系统的成功应用,填补了我国在特宽厚板切割方面的空白,可以提供厚度范围6~400mm,最大宽度为4800mm,最大长度为25米的宽厚板产品切割,为宝钢生产市场上急需的船板、桥梁板、建筑结构用钢板、容器锅炉板等特种钢板做出了自己的贡献。易控(INSPEC)组态软件随后在宝钢二期、沙钢、浦钢、武钢、唐钢、太钢、长钢等诸多钢厂中也得到了成功的应用。