北京化工大学 段方杰

摘 要

工业锅炉是一个比较复杂的被控过程,其多输入多输出、多回路、非线性的特性,使得目前工业锅炉的综合控制性能不尽如人意。然而,锅炉是过程工业中不可缺少的动力设备,它所产生的蒸汽不仅能够为蒸馏、化学反应、干燥、蒸发等过程提供热源,而且还可以作为压缩机,泵类的动力源。因此,锅炉的综合控制,也成为一个广泛研究的课题。

本系统通过S7-300硬件组态PLC,完成基于PROFIBUS DP通信总线对SMPT-1000仿真锅炉的除氧器水位及压力、汽包水位以及出口蒸汽压力和出口蒸汽温度等各参数的综合控制;此外通过组态以太网完成与上位机的通信,实现了基于易控(INSPEC)组态软件组态的监控平台对SMPT-1000锅炉各控制参数的监控。系统投运后运行稳定,控制性能良好。本文重点阐述易控组态软件在该综合控制系统中的应用。

关键词:西门子PLC;易控(INSPEC);SMPT-1000锅炉控制;出口蒸汽压力;汽包液位

系统简介

锅炉是是石油化工、电厂等工业过程中非常重要的动力设备。锅炉的工艺流程大概可以概述为:冷流经过除氧器除氧处理之后,在炉膛内吸收燃料释放出来的热量变成一种高温高压气体,并将气体传送到下游工序的一个过程。

本课题采用高级多功能过程控制实训系统(Super Multifunction Process Control Training System,SMPT-1000)中的锅炉单元作为被控对象,其正视图和实物图如图1·1所示,通过控制该仿真锅炉了解与研究工业锅炉控制的特点。

SMPT-1000锅炉正视图和实物图

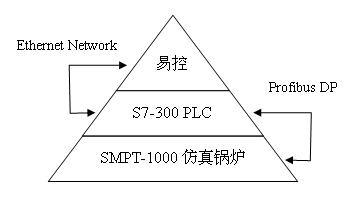

本课题以西门子公司的SIMATIC S7-300 PLC为控制器,通过硬件组态和PROFIBUS DP通信网络,完成S7-300和SMPT-1000之间的通信组态,实现对锅炉的综合控制。基于STEP7软件编程实现对锅炉各控制回路的控制调节PID参数,进行系统投运。此外,在PLC和上位机之间建立以太网通信,通过易控(INSPEC)监控组态软件组态,实现与PLC之间的通信,从而实现对SMPT-1000锅炉各个部分对象参数的监视,并可在线整定PID参数。本课题最终完成易控监控平台与S7-300 PLC之间、S7-300 PLC与SMPT-1000仿真锅炉之间的通信与控制,实现本课题所要实现的监控层-现场控制层-现场对象之间的三层通讯结构及综合控制,如图1·2所示。

SMPT-1000锅炉控制系统结构图

其中由易控组态软件组态监控平台形成上位机监控环境,通过Ethernet Network通信网络与下位机SIMATIC S7-300 PLC通信。再由下位机PLC通过Profibus DP 通信网络实现对控制对象的综合控制。

SMPT-1000系统构成

SMPT-1000锅炉大体上可以分为4个单元:除氧器单元、炉膛单元、减温器单元和汽包单元。共含有除氧器、上水管网、上汽包、锅炉本体、省煤器、减温器、蒸汽管线等设备,且有21个模拟量和6个开关量检测点。此外还有9个调节阀,5个开关阀,两台泵,一台压缩机的执行机构。

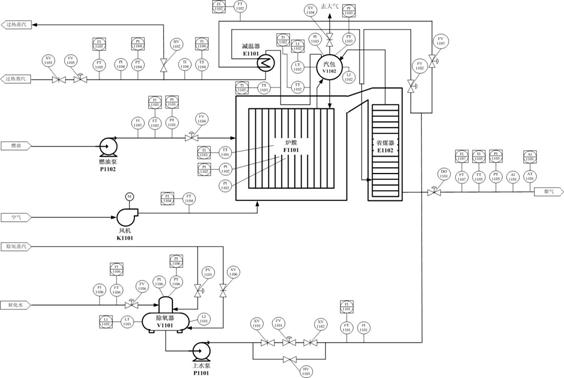

其工艺流程如图1·3所示。

SMPT-1000锅炉工艺流程图

除氧器控制单元

除氧器有两个作用,一是除去软化水中的氧气,另外是防止水源停水,作为一个储水箱,延长锅炉的紧急停运过程。对锅炉的稳定性和安全性具有重要的意义。由此可知,除氧器对软化水的除氧效果影响着整个锅炉设备的安全与寿命,并影响着产品的质量。因而除氧器的控制也是一个至关重要的环节。除氧器水位过高会影响除氧效果,缺水则会影响缺水事故,都会影响着整个锅炉的有效控制,因而在除氧器控制中,以除氧器液位为一个对象参数,施行控制。此外,除氧器的扰动较少,允许液位在一定范围内波动,因此在对除氧器液位回路控制中,采用单闭环控制系统。稳态时调节器无水位偏差信号输入,也无输出,进水阀不动。当锅炉给水流量变化(如阶跃扰动)时,给定水位与反馈产生偏差输入到调节器,调节器输出信号调节给水流量,使水位保持稳定。

基于上述内容,除氧器控制单元包括除氧器液位控制回路和除氧器压力控制回路。

炉膛控制单元

在整个锅炉系统中,炉膛的重要性可想而知,其过热蒸汽所要达到的温度以及压力,均是由送入炉膛中的燃料与风量混合后燃烧释放出来的热量实现的。此外,炉膛压力大小也影响着系统的安全。因而,此处在炉膛控制单元中,把出口蒸汽压力,和炉膛压力作为被控对象予以控制。

减温器控制单元

从工艺流程知道,由炉膛加热软化水生产出来的蒸汽会通过一个减温器,与进料冷料的一个分支进行换热。但由于过热蒸汽要保证出口压力的稳定,而用了燃料进料量来控制。至使不能直接简单的再用燃料量进料量来控制出口蒸汽温度,一般而言,所需要的蒸汽出口压力稳定的情况下,所生产出来的蒸汽温度也基本稳定在所需温度,但当温度有波动时,在保证压力稳定的前提条件下,这里设计用在换热器流过冷料流量大小来控制出口蒸汽温度的稳定。综上可知,这儿以蒸汽出口温度为被控对象,以去减温器的汽包上水量为控制参数,通过调节阀FV1103的开度,调节冷却液流量,以达到出口蒸汽温度的稳定。

汽包控制单元

针对工业锅炉,汽包水位波动的幅度影响锅炉的安全运行,蒸汽压力和稳定性。汽包水位的控制是非常重要的。目前采用的较为普遍的串级三冲量控制系统,即以锅炉蒸汽流量,汽包水位,锅炉给水流量这三个变量,通过2个PID控制器,实现给水的自动控制。

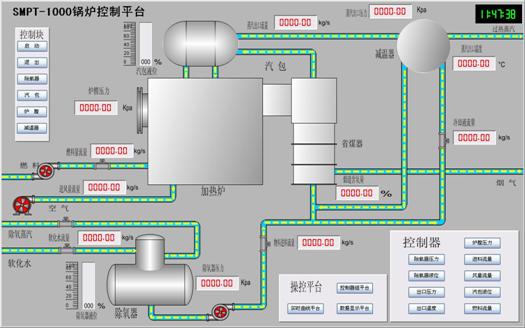

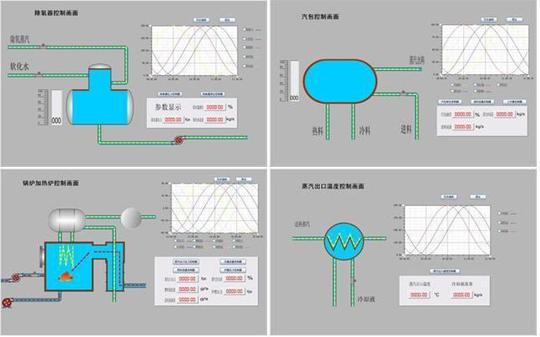

本课题用易控(INSPEC)组态软件进行组态。完成锅炉系统的监控,如图所示,为上位机监控画面的主控画面。

上位机监控主画面

在其中可以监视着整个系统各个部分的参数,并可以通过右下方的控制器板块,进行各控制器参数调整。也可以点击操控平台中的按钮,进行实时曲线,数据显示的集中监控。此外,在进行分块整定PID参数时,可以通过左方按钮点击,进行单一控制区域的参数的监控。

分组控制画面如图:

分组控制画面

例如,除氧器画面,除了可以直观的显示出除氧器液位,还能够监控相关参数,不需要进入集中的数据显示画面,此外还能够在右上方上监视与除氧器相关的全部或部分实时曲线。也可以点击“历史曲线”查看该参数的所有记录曲线。在该画面下,可以点击控制器按钮,打开单一控制器进行PID参数调控。无需进入控制器组画面寻找对应的控制器。

图4·3 除氧器压力控制器画面

控制器组画面与单一控制器作用差不多,也是对相应PID控制器的参数进行调整,测量值显示,以及控制器手自动切换控制的集中模块。但不同的是这里汇总了本课题锅炉系统的所有控制器,即可以在该画面中调整所用的控制器参数,不必一一打开单一的控制器画面。从而方便在工业上,对大多数回路控制器参数的集中调整。

控制器组画面如图所示:

控制组画面

在控制器组画面下,同样也可以与主控画面,数据显示画面等进行相互切换。方便监控点的切换。

数据显示画面,顾名思义,是集中显示所有参数的地方,工业上需要集中管理整个系统的所有参数而构建的这一平台。如图所示:

图4·5 数据显示画面

数据显示画面是分为多个模块进行的参数显示的。例如除氧器液位块,就能够清楚的看到除氧器液位测量值,以及其液位给定值。此外,还能够看到影响其液位的软化水流量值以及控制它的阀开值。

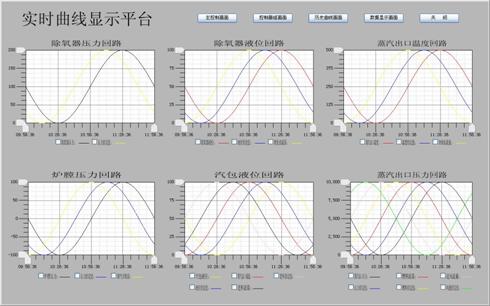

实时曲线,是显示设定时间范围,各参数变化趋势的一个平台,这里集中了除氧器液位,除氧器压力,汽包液位,蒸汽出口压力,蒸汽出口温度和炉膛压力这六个被控参数,相关的各变量的曲线。为了更好的监控,配置曲线显示时长为两个小时。在每条曲线标注前都添加了复选框,可以通过选中与否控制是否显示对应曲线。以排除过多曲线的干扰,为监控者带来不必要的视觉影响。

图4·6 实时曲线画面

历史曲线画面包括曲线显示配置、坐标缩放、刷新、时间配置等等。还有一个公共曲线显示区以及在其下方的曲线具体数值显示块。与实时曲线不同的是,它所显示的曲线,是依赖于实时控制的时候所通过历史记录功能,记录下来的数据构成的曲线。因而它不仅可以显示实时曲线的当前内容,也可以显示超过实时曲线所限定的两小时以外的内容。方便过去历史数据的分析。然而历史曲线并不是自动打开就能够显示,而是需要配置曲线以及查看时间段,且必须基于数据库储存数据才能够有显示作用,因此历史曲线无法取代实时曲线。故本课题在方面实时监控的前提下添加了历史曲线平台,方便更全面的分析实时控制效果以及历史控制曲线趋势。

如图所示:

历史曲线画面

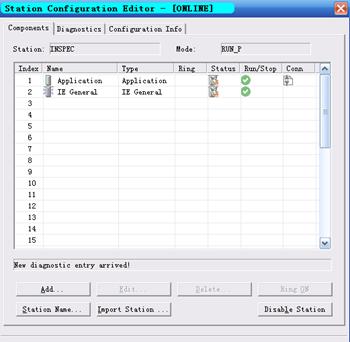

通信连接

易控组态软件与PLC通过SIMATIC公司提供的网络通信软件SIMATIC.NET来实现。要组态易控之前必须先组态SIMATIC.NET软件包下的STATION CONFIGURATION EDITOR木块。打开后在OFFLINE状态下添加Application模块,与STEP7中一样,再添加IE General通信块,地址自动获取为本机地址。返回STEP7软件,在PC工作站栏目下,修改PG-PC interface 为 PC internal 通道,将STEP7中组态的Application应用程序块和IE General通信块下装到STATION CONFIGURATION EDITOR中,进行相应模块的连接。

如下图所示:

Station Configuration Editor组态图

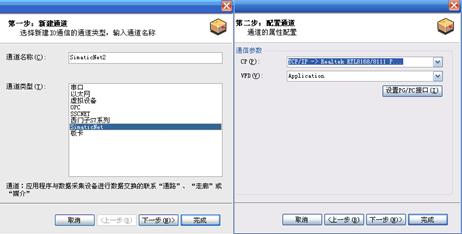

连接完毕后,打开已经构建好的易控工程,在工程栏下的I/O通信下添加SimaticNet通道,CP选择TCP/IP协议下的本机网卡,VFD自动选择由STEP7软件组态的Application模块。然后选择通信对象为以太网S7-300工作站,完成硬件选择。

当完成硬件选择后,针对需要从PLC读入的数据和需要写入PLC的变量个数一一建立对应变量关联表。使得,易控画面中所用到的变量与实际PLC读入的变量真正对应起来。

易控通道组态

易控通信组态变量表

完成变量的关联,整个通信网络建立完成,整个锅炉系统也构建完成。

结论

系统最终实现了以易控监控平台为上位机通过Ethernet以太网与PLC下位机通信,且通过PROFIBUS DP通信网络对SMPT-1000锅炉的综合控制,整个系统控制良好。

SMPT-1000锅炉综合控制系统

SMPT-1000锅炉综合控制系统