行业与应用

轿车胎一次法成型机

轿车胎一次法成型机1. 项目简介

轮胎成型机是轮胎生产中的关键设备,轮胎成型的好坏直接影响轮胎最终产品的质量。北京航空制造工程研究所生产的LCZ-PCR1218型成型机是半钢乘用车子午胎(两鼓)成型机,具有设备精度高,生产效率高,自动化程度高等特点,可以生产动平衡和均匀性良好的高品质轮胎,满足高档轿车的使用要求。LCZ-PCR1218控制系统采用模块化设计,使用日本三菱可编程控制器(MITSUBISH ),采用分布式控制结构,采用嵌入易控(INSPEC)组态软件的人机界面PowerView及网络通讯功能,可实现成型机的自动化控制及远程故障监控等功能。

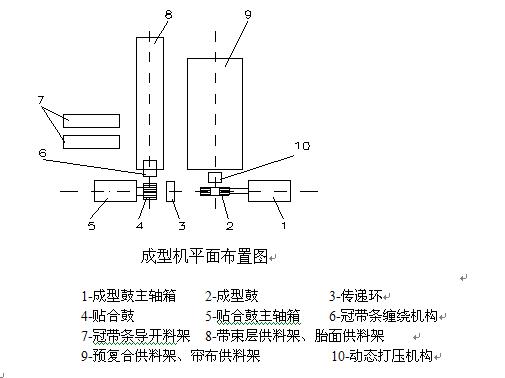

LCZ-PCR1218型轮胎成型机由主机,辅机,电气控制系统,气动系统及其配套件组成,

主机部分由胎体成型鼓(主鼓),传递环,带束层及胎面贴合鼓(辅助鼓),床身,滚压装置,主/辅助鼓主轴箱,灯光标尺等部分组成;辅机部分由胎体供料架,带束层供料架,胎面层供料架及冠带条供料架等部分组成。

主鼓操作面板是成型机操作界面的核心部分,是实现成型机的工艺过程的有力保证,设备的工艺参数的设定,各种操作的提示,故障的诊断等都是在主机人机界面上来实现的,采用了易控(INSPEC)组态软件实现了强大的数据采集和监视控制功能。

2.系统构成

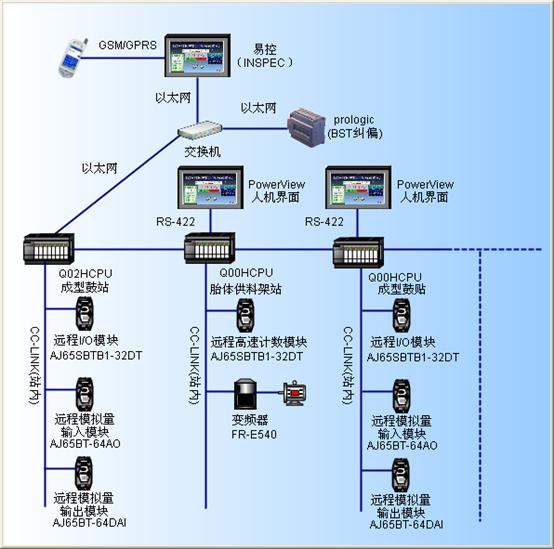

根据机械结构各个部件的不同功能,电气控制系统采用分布式通讯网络控制,分为6个站:成型鼓站、胎体供料架站、贴合鼓站、带束层供料架站、胎面供料架站以及冠带站。通讯网络基本由以太网和CC-Link网络组成,结构简单、清晰。Q系列的以太网、CC-Link实现了不同网络类型、不同网络层次之间的无缝通讯,数据能在接入网络的任何PLC之间相互传输,也能使用GX-Developer进行数据监视和编程。

控制层网络使用CC-Link通讯协议。成型鼓站担负着轮胎成型的大部分工序,故作为分布式控制的主站,选用三菱Q02HCPU,其余各站为其从站,选用Q00CPU,各站相互独立,实现对各功能部件的单独控制,通过通讯模块QJ61BT11N构成CC-Link网络,实现各站之间的数据交换。由于采用分布式控制,将各主要功能分散,这在设备开发过程中使得程序大大简化,同时提高了程序的可读性,极大地提高了开发效率,缩短了设备开发及调试的周期。

设备层网络同样使用了CC-Link通讯协议。远程I/O站、远程设备站(变频器、远程高速技术模块)以及远程智能设备站(远程A/D、D/A模块)构成了各个分站内部的子网,各分站CPU通过对远程I/O扫描进行数据交换。远程控制在分站中的应用,使得硬件搭设思路更加清晰,电气柜至设备的接线更加简洁。各变频电机亦通过CC-Link通讯模块E-5NC挂在子网中,做到了实时调速,同时可以根据需要实时调整变频电机的加减速时间,使得控制更加灵活。各个分站均配有中型或小型触摸屏,触摸屏A970GOT作为一个从站加挂在贴合鼓站的子网中,其余各分站均配备一个F940GOT,通过RS-422与CPU通讯。各个触摸屏负责本站的状态监控以及故障诊断,同时可以对本站的机械参数进行设定。

顶层网络由主站CPU通过以太网接口模块QJ71E71-100与主站人机界面、BST控制器Prologic构成以太网。主站PLC通过以太网实现了对纠偏数据的采集,并发出控制指令,二者的交互对话又通过以太网实时反映在主站人机界面中,操作人员可以根据设备运转以及物料的实际情况在人机界面中对纠偏参数进行灵活调整,以达到最佳的纠偏效果。主站人机界面选用无风扇高可靠PowerView高端人机界面,操作界面使用易控(INSPEC)组态软件制作,具有强大的配方功能,所有规格参数在配方中生成,并通过以太网、CC-Link传送到设备各个功能环节,使得在生产过程中更换规格的工作十分简单、轻松。

另外,主站人机界面还具有短信功能,能够实时将设备状况(如故障报警)、生产状况(如班产产量等)以短信方式发送到相关人员(设备维护人员、生产管理人员等)的手机中。

硬件系统构成如下:该台设备中共使用了14套伺服电机,各层半成品料的定长电机均为伺服电机,保证了自动定长的精度。在控制上选用三菱J2S-B系列驱动器,通过总线SSCNET与定位模块QD75M连接,相比使用集电极开路接线方式的QD75P接线更加简单,布线更加整洁。三菱伺服系统可以实现定位控制、速度控制、速度扭矩控制等多种控制方式,具有圆弧插补、多轴同步定位(最多为3轴)等高级定位功能,控制灵活多变,适应被控对象的不同要求,调试手段也更加丰富,是使设备达到最佳运转状态的必要条件。以下为该台设备中应用技术的要点:

(1)动态打压由纵向及横向两个伺服电机完成,由于两个伺服轴在同一个定位模块中,故能够采用其圆弧插补功能,完美拟合胎面及胎肩曲线,同时彻底消除静态打压造成的气泡现象,大幅提升了轮胎合格率;

(2)预复合料及帘布定长在使用伺服电机的同时,使用独立的旋转编码器反馈传送带的实际运转长度,实现了双闭环控制,使得物料定长精度进一步提高;

(3)冠带条缠绕使用两套伺服系统双头缠绕,满足了高品质轿车轮胎的工艺要求,也避免了因冠带缠绕造成的节拍延长;

(4)传递环的控制使用了伺服电机的速度-扭矩控制。在以往的传递环控制中,有使用双速电机带摩擦片的方式,控制简单,但设备长时间的运转会造成摩擦片的磨损,需要定期的维护。

3.软件应用

易控(INSPEC)组态软件完全架构于微软的.NET平台,采用.Net Remoting、XML等最新技术等,保证了系统的先进性。易控(INSPEC)组态软件优秀的功能使工程开发设计变得非常容易。

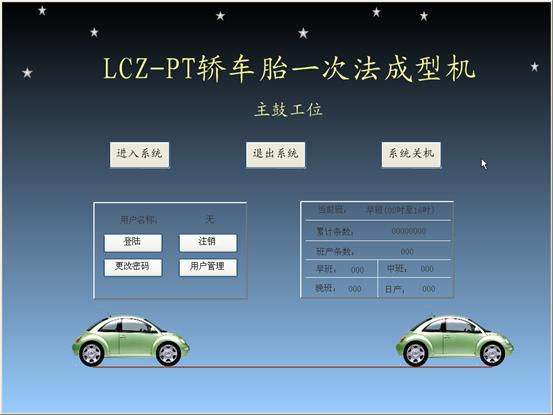

如上图为开机画面和每班结束退出或进入画面,设计有每天三班操作员登陆,每班操作员的生产记录都会以历史数据库的形式存于PowerView内。操作级别有操作员级别,工艺员级别,设备维修人员级别及设备厂家级别,不同级别进入会有不同的操作画面和权限。班产计数及累计,早班为8点~16点,中班16点~0点,晚班为0点~8点。

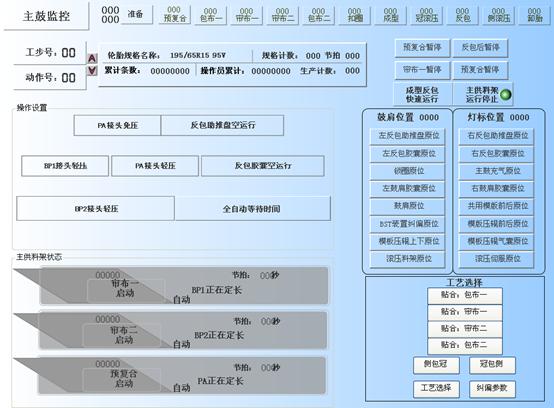

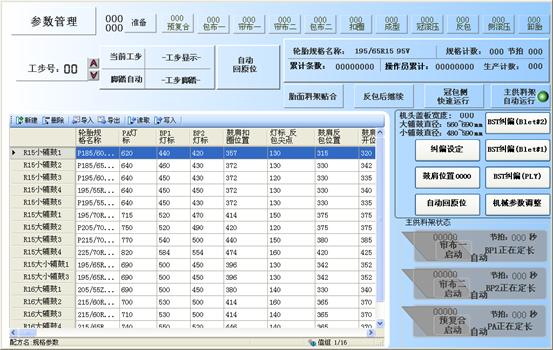

如上图为设备运行准备画面,画面中有主鼓工位原位状态显示,显示设备运行的原位准备条件;成型工艺工步显示,表示设备所处的工步状态;工艺流程选择,冠包侧还是侧包冠,单层帘布还是双层帘布;设备运行时的操作设置,贴合时接头压力的选择,轮胎成型时的动作选择;主鼓供料架的状态显示,显示供料架原位及工作状态;轮胎规格显示及计数功能等。

如上图为设备手动操作画面,画面中有操作盘上的按钮实际位置图,提供手动操作的按钮功能提示,在不同的手动操作选择状态画面,按钮会有不同的功能状态,画面中会给出清晰明了直观的操作提示。手动操作选择有:成型鼓,主供料架,动态滚压,主鼓灯标及传递环。手动按钮有循环停止,循环互锁,功能按钮,功能开关1,功能开关2。

如上图为参数设置画面,画面中有轮胎成型的全部工艺参数的设置。

如上图为轮胎规格管理画面,通过该画面可以更改轮胎规格,并在操作密码条件允许的情况下,可以进行轮胎规格的保存及导入导出到硬盘或U盘等操作。

如上图为生产管理画面,通过该画面可以使操作工看到自己的班产、周产及月产的生产记录,当前班的早班、中班、晚班及日产记录。

如上图为报警诊断画面,设备的任何故障报警可以通过该画面看到。并具有把报警信息、生产情况发送到相关人员手机中的功能。

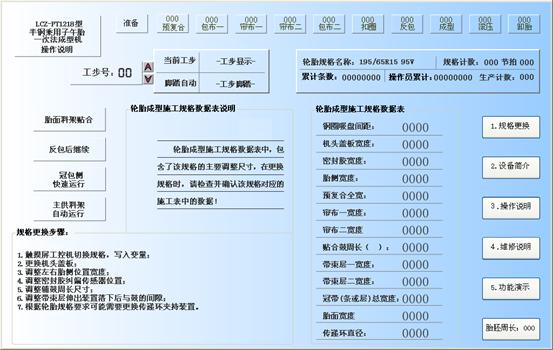

如上图为操作说明画面。通过该画面可以使操作人员很快了解设备的使用说明、注意事项以及规格更换步骤。

4.系统特点

设备全机共使用了6个人机界面PowerView,每个站各配备一个,各分站人机界面负责本站的状态监控、故障诊断和机械参数设定,主站人机界面则可以对全局变量进行监控和修改,并承担规格参数的生成和下载。

主监控站使用易控(INSPC)组态软件进行开发,该软件是在.NET平台上运行的新一代组态软件,制作的画面精美、品质高,动画丰富逼真,能非常好地实时反映鼓肩、助推盘、动态压辊等部件的当前位置,界面十分友好。界面切换通过下菜单触摸按钮实现,包括各种手动操作画面、自动/半自动运行画面、参数设定画面、故障诊断画面以及主界面浮动报警等。在手动操作模式下,对按钮进行了软件化操作,即使用两个功能开关、一个功能按钮,对不同界面下的不同机械部件实现相应的功能操作,使得操作面板十分简洁、一目了然,改变了以往大量安装选择开关、按钮以及指示灯的状况,从而简化了电气接线,减少了因接线繁多造成接线错误而带来的不必要的麻烦,也减少了操作按钮的损坏率。

轮胎的高安全性、良好舒适性除了需要先进的轮胎工艺,同时也需要各个生产环节良好的系统稳定性的保证。主鼓工位采用易控(INSPEC)组态软件实现了丰富的故障诊断功能及报警及生产记录的历史保存功能,这些数据图表便于分析设备的运行状况。

本系统软件首台于2006年9月在轮胎厂通过验收,随后已在多家轮胎厂中得到了成功应用。自交付工厂使用以来,系统在现场每天24小时不分昼夜运行,至今未出现任何问题。本系统的优良表现保证了生产任务的完成,从而赢得了用户的信赖和好评。用户对该系统丰富的功能以及系统的稳定可靠性给予了极高的评价。